Übersicht

100 W CO2-Laser-Cutter

Arbeitsfläche: 700mm x 500mm

Gut geeignet zum Schneiden und Gravieren unterschiedlicher Plattenmatierialen (Liste siehe unten).

Vorteile gegenüber CNC-Fräsen:

- Kein Aufspannen nötig, es wirken keine Kräfte auf das Material

- Deutlich weniger und einfachere Schnittparameter

- Keine Fräsergeometrie zu berücksichtigen, elaubt enge Innenecken

Nachteile:

- Nur für bestimmte Materialien verwendbar

- Schnitt auf geringe Materialdicke beschränkt

- Keine 3D-Bearbeitung

Sicherheit

Besondere Gefahren:

- Stromschlag (Laserröhre 30000 Volt)

Keine eigenen Reparaturversuche! - Leistungsstarker unsichtbarer Infrarot-Laser

Alle Klappen müssen immer zu bleiben! - Brandgefahr

Niemals unbeaufsichtigt lassen! - Verschiedene Risiken durch Verbrennungsprodukte

Nur zugelassene Materialien verwenden (siehe unten)!

Keine spiegelnden Metalle!

Kurzanleitung

| Kurzanleitung | |

|---|---|

1. Schalter »Laser« und »Kühlung« an der Steckdosenleiste einschalten |

|

2. Warten bis die Lampe neben »Laser« an der Freischaltbox rot leuchtet, | Video: Laser-Cutter freischalten |

3. Werkstück auflegen, Fokus mit dem Abstandshalter einstellen: Tischhöhe mit roten Tastern an der rechten Seite einstellen, so dass Abstandsklotz gerade zwischen Materialoberfläche und Laserkopf passt. Abstandsklotz nicht einklemmen! | Video: Fokusabstand einstellen |

4. Laserauftrag in der Software LightBurn mit richtigen Schnittparametern vorbereiten. Nutzbarer Bereich für Leistung:: 10-60 % (Niedrigere Werte können dazu führen, dass die Laserröhre nicht feuert, höhere Werte werden zum Schutz der Röhre vom Controller automatisch auf 60 begrenzt.) Vor dem Start der Software können deren Einstellungen durch Aufruf von »reset.bat« zurückgesetzt werden (wird beim Start des PC automatisch ausgeführt.) | |

5. Werkstückabmaße mit der Zeichnung abgleichen. | |

6. Ursprung für Laserauftrag mit den Pfeiltasten am Laser anfahren und »Origin« drücken. Mit der Taste »Pulse« am Laser kann bei geschlossener Klappe ein Punkt zur genauen Positionsbsetimmung gelasert werden. Mit der Taste »ESC« kann der Ursprung nach einem Verfahren des Laser-Kopfs erneut angefahren werden. Der Laserkopf kann alternativ über das Fenster »Bewegung/Movement« unten rechts in Lightburn sehr genau verfahren werden. |

Video: Ursprung setzen |

7. In der Software »User Origin« (»Herkunft des Benutzers« Die Position des grünen Quadrats auf der Zeichenfläche entspricht dem in Schritt 6 gesetzten Ursprungspunkt am Laser. |

|

8. Sicherstellen, dass alle Klappen geschlossen sind! | |

9.Laserauftrag starten. Mit der Taste »Pause« am Laser oder in der Software kann die Bearbeitung unterbrochen und später fortgesetzt werden. |

|

10. Nach der Arbeit: |

Erlaubte Materialien

Andere als die hier aufgeführten und unbekannte Materialien dürfen ohne Rücksprache nicht verwendet werden!

Insbesondere halogenhaltige Materialien (PVC, Teflon, ...) sind verboten!

Keine spiegelnden Materialien!

Keine zum Verzehr gedachten Lebensmittel!

| Material | Beispiel |

|---|---|

Sperrholz, Furnier, Kork

|

|

MDF, HDF

|

|

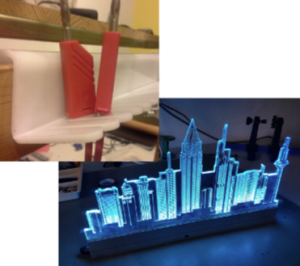

PMMA (Plexiglas, Acrylglas)

|

|

POM (Delrin, Acetal)

|

|

EVA-Schaum (Cosplay EVA)

| |

Mylar-Schablonenfolie

| |

Laserply Acryl Mehrschicht-Gravierrmaterial

|

|

Graupappe, Wellpappe, Fotokarton, Papier

Papier wegen dem Luftstrom eventuell beschweren oder mit Kreppband fixieren. |

|

Leder (Schneiden und Gravieren)

|

|

Naturfasern (Baumwolle)

|

|

Mineralische Materialien (nur Gravur)

|

|

Farbschichten (nur Gravur)

|

|

Antworten auf häufige Fragen

- Welche Einstellungen für den Lasercutter soll ich zu Hause in meiner Lightburn Demo Installation einstellen?

Du kannst Ruida und 500 x 700 mm, Ursprung oben rechts eingeben - In Y-Richtung bewegt sich der Laserkoopf langsam und nur ca. 20 cm weit

Dein Vorgänger hat die Rotatationseinrichtung verwendet und vergessen diese unter Laser Tools | Rotation Einrichten ... zu deaktivieren.

Hole das nach und drücke Reset am Lasercutter. - Die Laserquelle scheint überhaupt keine Energie abzugeben

Eventuell ist die Laserquelle abgeschaltet (z.B. nach Wartungsarbeiten vergessen wieder einzuschalten). Prüfe, ob der rot beleuchtete Schalter auf der rechten Geräteseite eingeschaltet ist.

Tipps

- CAD für Lasercutting

- Online file generators for laser cutting (Boxen, Puzzle, ...)

- Onshape Laser-Joint Tutorial Video

- Zahnrad Template Generator (Making wooden gears out of plywood (woodgears.ca))

- Einfache Zanhnräder mit Inkscape : Menüpunkt: Erweiterungen → Rendern → Zahnrad

Dokumentationsblatt für Sicherheitseinweisungen

Wartung

Bei Problemen bitte dem Bereichsleiter Laser oder dem Vorstand Bescheid geben. Auf keinen Fall selbst versuchen Reparaturen durchzuführen!

| Notwendige Einweisung | Lasercutter |

|---|---|

| Standort | Metallwerkstatt |

| Kontakt | Slack Kanal #laserschneider |